خدمات اسکن سه بعدی

اسکن سهبعدی، روشی پیشرفته و مدرن برای تحلیل و بررسی اشیاء یا محیطهای واقعی است که با برداشت دادههای سهبعدی از اجسام مورد نظر، امکان تولید مدلهای سهبعدی با دقت و سرعت بالا را فراهم میکند. در گذشته، جمعآوری دادهها از شکل ظاهری اشیاء بهصورت دستی انجام میشد که در مواجهه با اشیاء پیچیده، مشکلاتی به همراه داشت. اما امروزه، اسکن سهبعدی این فرآیند را تسهیل کرده و بدون محدودیت، دادهبرداری از اشکال پیچیده، منحنیها و ویژگیهای مختلف را امکانپذیر ساخته است. این فناوری قادر است در هر لحظه، اطلاعات هزاران نقطه از سطح و نمای خارجی شیء یا قطعه مورد نظر را جمعآوری کند.

شرکت مشعل پویا، خدمات اسکن سهبعدی از اشیاء و قطعات مختلف را با کیفیت و دقت بالا به شما ارائه میدهد. اگر به دنبال مدل سهبعدی از قطعهای خاص هستید، میتوانید فرآیند دادهبرداری و مدلسازی آن را به شرکت مشعل پویا بسپارید و مدل سهبعدی کاملاً متناظر با قطعه مورد نظر را با خروجی دلخواه خود دریافت کنید

چرا خدمات اسکن سه بعدی؟

در سالهای اخیر، اسکنرهای سهبعدی با هدف بهبود فرآیند جمعآوری دادهها از اشکال و سطوح خارجی قطعات، در دسترس قرار گرفتهاند. این اسکنرها دارای مزایای ویژهای هستند؛ دادهبرداری توسط این دستگاهها با دقت و سرعت بالا انجام میشود و امکان تصویربرداری و جمعآوری دادهها از اشیاء پیچیده و مدلسازی سهبعدی آنها را فراهم میکنند. استفاده از خدمات اسکنرهای سهبعدی بسیار رایج شده است، اما خرید و فروش آنها بهندرت اتفاق میافتد و محدودیتهایی در این زمینه وجود دارد. شرکتهای سازنده اسکنرهای سهبعدی مانند GOM، Next Engine، EinScan، Creaform و Mensi رقابت نزدیکی با یکدیگر دارند. خدمات و قابلیتهایی که این دستگاهها ارائه میدهند بسیار مشابه هستند، اما رابط کاربری آنها متفاوت است. در ادامه به بررسی برخی از این محدودیتها میپردازیم.

هزینه زیاد اسکنر های سه بعدی

تجهیزات و اسکنرهای سهبعدی دارای قیمت و هزینه بالایی هستند. حتی در کشورهای پیشرفته نیز، قیمت این دستگاهها بالا است و بهرهگیری از خدمات اسکن سهبعدی در مقایسه با خرید این دستگاهها توجیه اقتصادی دارد. اسکنرهای سهبعدی شامل قطعات و ماژولهای حساسی هستند. همچنین پروژکتورهای این اسکنرها کیفیت بسیار بالایی دارند و میتوانند شبکههایی با اندازه کمتر از یک میلیمتر ایجاد کنند. در برخی از این دستگاهها، ماژولهای جانبی بهکار رفتهاند که میتوانند عمق و رنگ اجسام را نیز تشخیص دهند. از طرفی، تجهیزات جانبی مانند مارکرها و اسپریها نیز شامل هزینههای بالایی میشوند. بنابراین، کیفیت اسکن سهبعدی در تمامی دستگاهها یکسان نیست و برخی از این اسکنرها دقت و کیفیت بالاتری را ارائه میدهند.

توجیه بهتر در دریافت خدمات اسکن با توجه به میزان کارکرد

با وجود نیاز شرکتها و مجموعههای مختلف به خدمات اسکن سهبعدی، خرید اسکنر سهبعدی همیشه توجیهپذیر نیست. مجموعههای خدماتی مانند شرکت مشعل پویا، خدمات اسکن سهبعدی را با کیفیت بالا، دقت بینظیر و هزینه اقتصادی در دسترس قرار دادهاند. بنابراین، دریافت اینگونه خدمات نسبت به خرید دستگاه، با ریسک کمتری مواجه خواهد بود و راندمان بالاتری را به ارمغان میآورد.

نگهداری حساس

بهدلیل وجود ماژولهای جانبی بسیار حساس در اسکنرهای سهبعدی، نگهداری از آنها نیز بسیار حساس است. اگر اسکنرهای سهبعدی بهصورت اصولی مورد استفاده قرار نگیرند، حتی آسیبهای جزئی میتوانند بر کیفیت خروجی آنها تأثیرگذار باشند و در مدلسازی اختلال ایجاد کنند. بنابراین، اپراتور باید نسبت به کالیبراسیون و سرویس دورهای و همچنین نگهداری در شرایط بهینه و بهدور از گرد و غبار و گازهای خورنده، مهارت و تعهد کافی داشته باشد. در مجموعههایی که خدمات اسکن سهبعدی ارائه میدهند، مانند شرکت مشعل پویا، دورههای جامعی برای کالیبراسیون و نگهداری بهینه از اسکنرهای سهبعدی برای اپراتورها برگزار میشود تا خدمات اسکن سهبعدی با دقت بالا و کیفیت منحصر به فرد تضمین گردد.

لزوم دانش کافی در استفاده از اسکنر و اطلاعات آن

اپراتورهایی که قصد دارند با اسکنرهای سهبعدی دادهبرداری و مدلسازی کنند، باید از دانش و مهارت کافی برخوردار باشند. در صورتی که در فرآیند دادهبرداری اپتیکی، اپراتوری که با اسکنر سهبعدی دادهبرداری میکند و اپراتوری که با نرمافزار به اصلاح اطلاعات میپردازد، یک فرد واحد باشد، نتیجه کار بهینهتر خواهد بود؛ زیرا در این صورت، اپراتور با ذهنیت مناسبتری به دادهبرداری میپردازد. هرچند که در این زمینه، محدودیتهایی در تأمین منابع انسانی وجود دارد.

چرا خدمات اسکن سه بعدی مشعل پویا

افراد و مجموعههایی که به دنبال دریافت خدمات اسکن سهبعدی هستند، لازم است به مجموعهای از نکات کلیدی توجه داشته باشند. در بسیاری از پروژهها، کارفرمایان از جزئیات خدمات پیشرفته و مزایای آن بیاطلاع هستند. این عوامل نقش مهمی در تضمین کیفیت بالای خدمات اپتیکی ایفا میکنند و در عین حال امکان ارائه خدماتی مقرونبهصرفه را نیز فراهم میسازند. دستیابی به نتایج مطلوب در گرو داشتن اطلاعات کافی و دقیق است. شرکت مشعل پویا این موارد را در قالب خدمات تخصصی دیجیتایزر و اسکن اپتیکی به مشتریان خود ارائه میدهد.

دقت در خدمات اسکن سهبعدی

ارزیابی دقت در فرآیند اسکن سهبعدی با توجه به فاکتورهای متعددی انجام میشود. میزان دقت مورد انتظار، بسته به نوع پروژه و کاربرد آن، میتواند متفاوت باشد. از سوی دیگر، هر اسکنر سهبعدی نیز ویژگیها و سطح دقت خاص خود را دارد. بنابراین، برای انتخاب مناسبترین گزینه، بررسی دقیق این پارامترها امری ضروری است.

1. نقطهیابی در هر فریم

مفهوم این بخش شباهت زیادی با موضوع دقت در اسکن سهبعدی دارد، با این تفاوت که اینجا زمان انجام فرآیند نقش مهمتری ایفا میکند. برای مثال، فرض کنید یک مکعب در حال اسکن باشد و دستگاه فقط یکبار دور آن حرکت کند؛ در این حالت از هر زاویه تنها یک فریم داده ثبت خواهد شد. اما در یک فرآیند اسکن طولانیتر، ممکن است از یک بخش مشخص، چندین فریم از زوایای گوناگون برداشت شود.

تنظیم دقت برداشت داده در هر فریم، بهعنوان یکی از فاکتورهای مهم، معمولاً به صورت دستی از طریق رابط کاربری دستگاه انجام میشود. در واقع دقت نقطهیابی در هر فریم، تأثیر مستقیمی بر دقت کلی دادهبرداری در طول فرآیند دارد. تجهیزات مورد استفاده در شرکت مشعل پویا این قابلیت را دارند که دقت نقطهیابی را در محدودهای بین ۰.۱ میلیمتر تا ۳ میلیمتر تنظیم کنند؛ عددی که بیانگر تکنولوژی پیشرفته و حداکثر دقت این دستگاههاست.

2. ابعاد فیچرها

پیش از هر چیز، بهتر است بدانیم که منظور از “فیچر” چیست؟ به زبان ساده، هر برآمدگی یا فرورفتگی خاص روی یک جسم که دارای شکل مشخص و قابلتشخیص باشد، یک فیچر محسوب میشود. برای مثال، یک استوانه بیرونزده روی قطعه، یا سوراخها، زائدهها، محل اتصالات، پلهها و فرورفتگیها همگی نمونههایی از فیچر هستند. اصطلاح “فیچر” در طراحی صنعتی و مهندسی بسیار رایج و کاربردی است.

توانایی اسکنرهای سهبعدی در تشخیص و دادهبرداری از این فیچرها، به دقت و پیشرفتگی دستگاه بستگی دارد. هر اسکنر تنها قادر است فیچرهایی را ثبت کند که ابعاد آنها بزرگتر از حداقل محدوده قابل تشخیص دستگاه باشد. در صورتی که ابعاد یک فیچر کوچکتر از این حد باشد، امکان شناسایی آن توسط اسکنر وجود نخواهد داشت.

تجهیزات مورد استفاده در شرکت مشعل پویا، از پیشرفتهترین دستگاههای اسکن سهبعدی موجود در ایران و جهان هستند و در زمینه تشخیص فیچرها، کمترین محدودیت را دارند. خدمات اسکن سهبعدی این مجموعه، قادر است فیچرهایی با حداقل اندازه ۳ میلیمتر را ثبت کند. منظور از این عدد، ابعاد کلی فیچر در قالب یک مکعب ۳×۳×۳ میلیمتر است، نه ابعاد کل قطعه.

3. نقطهیابی در فرآیند اسکن

یکی از مهمترین پارامترها در خدمات اسکن سهبعدی، دقت نقطهیابی در کل فرآیند است. پیش از بررسی جزئیات، لازم است بدانیم که اسکنر سهبعدی با استفاده از فرآیند نقطهیابی و چینش این نقاط در فضای سهبعدی، تصویر دقیقی از جسم ایجاد میکند.

هرچه تعداد نقاط برداشتشده توسط اسکنر بیشتر باشد، دقت و ظرافت چیدمان نیز بالاتر خواهد بود. برای مثال، هنگام اسکن یک مکعب، هرچه نقاط بیشتری در مرزها و لبهها شناسایی شود، نتیجه نهایی دارای لبههای تیزتر و دقیقتری خواهد بود. حتی اگر یک فیچر کوچکتر از حد تشخیص مستقیم اسکنر باشد، در صورت نقطهیابی دقیق، شناسایی آن ممکن خواهد بود؛ هرچند مرزهای آن ممکن است کاملاً واضح نباشند.

این موضوع بهویژه در مورد منحنیها اهمیت بیشتری پیدا میکند؛ چرا که دقت بالای نقطهیابی باعث ایجاد خطوط منحنی یکپارچه، منظم و نزدیک به فرم ایدهآل میشود.

شرکت مشعل پویا با بهرهگیری از تجهیزات پیشرفته، موفق به ارائه خدمات اسکن اپتیکی با دقت نقطهیابی تا ۰.۰۱۵ میلیمتر شده است. به این معنا که در بالاترین تنظیمات، فاصله بین نقاط برداشتشده تنها ۰.۰۱۵ میلیمتر خواهد بود. این مقدار بسته به نوع پروژه، قابل تنظیم است و در پروژههایی با قطعات بزرگتر و نیاز کمتر به جزئیات دقیق، میتوان آن را کاهش داد.

مشاوره رایگان خدمات اسکن سهبعدی

در بسیاری از پروژههای صنعتی و مهندسی، وجود ابهاماتی مانند نحوه انجام فرآیند اسکن، نوع خروجیها و برآورد هزینهها، تصمیمگیری را برای کارفرمایان دشوار میسازد. در چنین شرایطی، دریافت مشاوره تخصصی میتواند مسیر را روشنتر کند و به انتخابی دقیقتر منجر شود.

شرکت مشعل پویا با رویکردی حرفهای و مشتریمحور، خدمات مشاوره رایگان در حوزه اسکن سهبعدی و دیجیتایزر را به تمامی کارفرمایان و علاقهمندان ارائه میدهد. تیم کارشناسی ما با صبر و دقت پاسخگوی تمامی پرسشها و دغدغههای شما خواهد بود.

اگر در مسیر انتخاب خدمات مناسب برای پروژه خود نیاز به راهنمایی دارید، همین حالا با ما تماس بگیرید و از این فرصت ارزشمند استفاده کنید!

تنوع در خروجیهای اسکن سهبعدی

با توجه به گستردگی کاربردهای اسکنرهای سهبعدی، طبیعتاً تنوع بالایی در نوع خروجیهای قابل ارائه نیز وجود دارد. این خروجیها بسته به نوع پروژه و نیاز کارفرما، میتوانند در حوزههایی مانند پرینت سهبعدی، ماشینکاری فلزات، طراحی مهندسی معکوس و نمونهسازی سریع مورد استفاده قرار گیرند.

در بسیاری از موارد، حتی برای یک کاربرد خاص، فرمتها و ساختارهای خروجی متنوعی در دسترس است که باید با توجه به هدف نهایی انتخاب شوند. شرکت مشعل پویا با بهرهگیری از تجهیزات و نرمافزارهای تخصصی، امکان ارائه انواع مختلف خروجی را متناسب با نیاز هر پروژه فراهم کرده است.

در ادامه، به معرفی انواع خروجیها و کاربردهای هر یک خواهیم پرداخت.

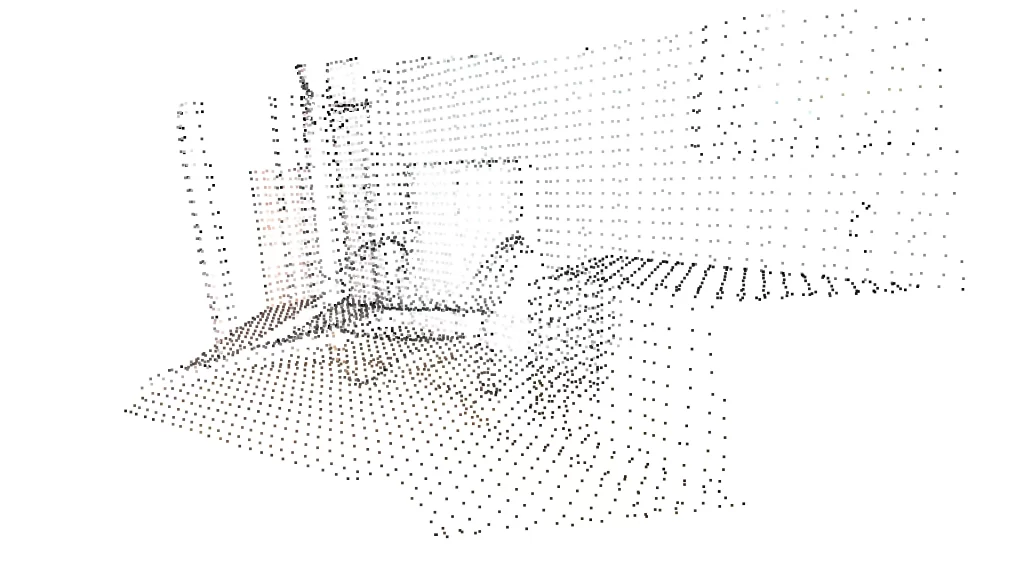

ابر نقاط چیست؟

با بهرهگیری از فناوری اسکن سهبعدی، میتوان یک مدل سهبعدی دقیق از سطح اجسام تهیه کرد. این مدلها شامل مجموعهای از نقاط بسیار ریز در فضای سهبعدی هستند که به آنها ابر نقاط گفته میشود. این نقاط، اطلاعات کاملی از شکل و ابعاد جسم ارائه میدهند و در نهایت به استخراج فایل مدل فضایی منجر میشوند. چنین فایلهایی کاربردهای متنوعی دارند؛ از جمله بررسی ویژگیهای ابعادی و هندسی محصولات و استفاده از دادهها در مراحل بعدی پروژه. فرمت این فایلها معمولاً به صورت XYZ یا OBJ است که مستقل از نرمافزار خاصی قابل استفادهاند.

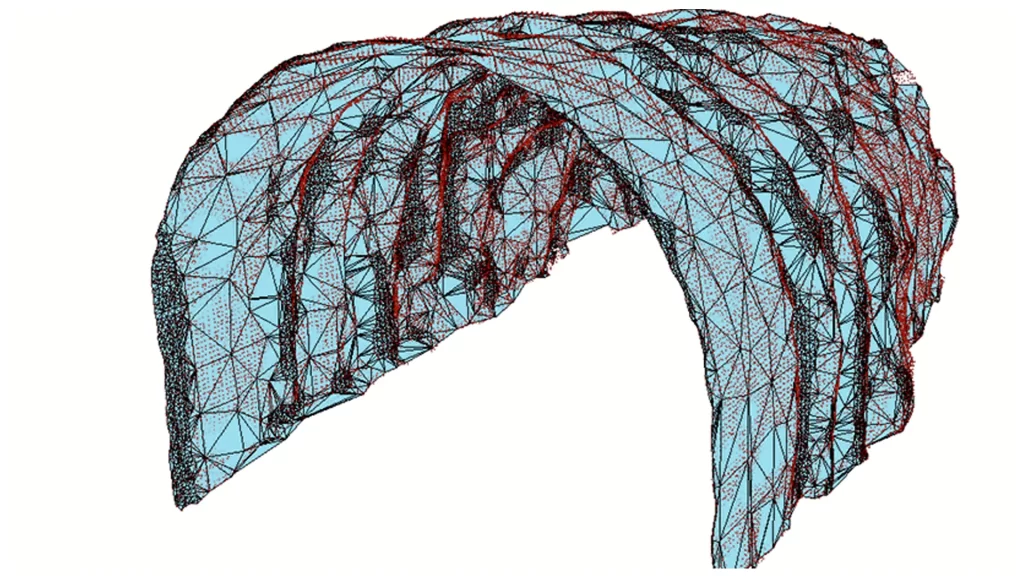

مشبندی چیست؟

فایلهای مش یا همان شبکهبندی، از مهمترین خروجیهای حاصل از اسکن سهبعدی به شمار میآیند. در اغلب پروژهها، هدف نهایی تهیه همین نوع فایلهاست، چرا که بیشتر کارفرمایانی که از خدمات اسکن سهبعدی بهره میبرند، دارای تیم طراحی صنعتی یا مهندسی هستند. این تیمها میتوانند از فایل مش در مراحل بعدی طراحی و توسعه محصول استفاده کنند. در واقع این نوع فایلها هم در کاربردهای ثانویه بسیار ارزشمندند و هم بهصورت مستقل در فرآیندهایی نظیر پرینت سهبعدی و ماشینکاری به کار گرفته میشوند.

فرآیند مشبندی از طریق ایجاد ارتباط بین نقاط ابر نقاط انجام میگیرد. این ساختار صرفاً پوستهای از جسم اصلی را نمایش میدهد و بهصورت توپر نیست، به همین دلیل امکان ویرایش مستقیم آن در نرمافزارهای طراحی مکانیکی وجود ندارد. از جمله این نرمافزارها میتوان به Inventor، SolidWorks و CATIA اشاره کرد.

فرمتهای رایج فایلهای مش شامل STL، OBJ، 3DS، FBX و Open CTM هستند که در نرمافزارها و کاربردهای مختلف مورد استفاده قرار میگیرند. برای اعمال تغییرات روی فایلهای مش، نرمافزارهایی مانند Blender و ZBrush گزینههای مناسبی محسوب میشوند. همچنین مشها در طراحی گرافیکی و ساخت کاراکترهای دیجیتال نیز نقش مهمی دارند.

مدلسازی و سطحسازی شده

این نوع فایلها را میتوان اصلیترین و پرکاربردترین خروجی در پروژههای اسکن سهبعدی دانست. در این مرحله نیز، دستیابی به فایل مش و ابر نقاط با کمترین زمان و زحمت ممکن است. البته تولید فایل مدلسازی و سطحسازی شده خود فرایندی زمانبر و پیچیده دارد که نیازمند دقت و مهارت بالاست.

مزیت مهم این فایلها در قابلیت استفاده آنها در اکثر نرمافزارهای طراحی مهندسی است. در نرمافزارهایی مانند CATIA، Inventor و SolidWorks میتوان به راحتی این مدلها را ویرایش کرد، حجم آنها را تغییر داد و برای طراحی قالبهای صنعتی مانند تزریق پلاستیک یا دایکست از آن بهره برد.

تفاوت این نوع فایل با مدلهای مش در دو ویژگی کلیدی است: یکپارچگی سطح و توپر بودن حجم. این ویژگیها باعث میشوند در بسیاری از کاربردهای مهندسی، عملکرد بهتر و دقیقتری ارائه دهند.

مجموعه مشعل پویا این فایلها را مطابق با نیاز کارفرما به دو صورت استخراج میکند: سطحسازی و مدلسازی دستی و اتوماتیک، که با نامهای دیگر Manual Surface و Auto Surface نیز شناخته میشوند.

تفاوت میان حالت اتوماتیک و دستی، عمدتاً به هندسه و ظاهر فایل برمیگردد. در حالت اتوماتیک، نرمافزار بهصورت خودکار عملیات سطحسازی را انجام میدهد. این خروجیها معمولاً برای افرادی مناسب است که صرفاً به یک مدل توپر نیاز دارند، بدون حساسیت به جزئیات هندسی یا بهینهسازی دقیق. اگرچه پسوند فایلها در هر دو نوع مشابه است، اما مدلهای اتومات معمولاً از نظر ظاهری آنچنان یکپارچه نیستند؛ برای مثال ممکن است سطح یک استوانه بهجای یک تکه، با چند بخش مجزا مدلسازی شود.

کاربرد اصلی مدلسازی اتومات بیشتر در قطعات غیر مکانیکی است، چرا که این اجسام اغلب دارای فرمها و منحنیهای پیچیده هستند که قابلیت مرزبندی دقیق فیچرها در آنها پایین است. تنها در برخی لبههای مشخص، نرمافزار میتواند فیچرها را شناسایی کند. یکی از معایب این نوع مدل، حجم نسبتاً بالای فایل نسبت به نوع دستی است.

در مدلسازی دستی، هندسهها بهصورت دقیق و با دقت بالا سطحسازی میشوند. این روش باعث ایجاد سطوح صاف، منظم و یکنواخت در نواحی مماس میشود. مهمترین مزیت آن، اعتماد بالا به شکل نهایی قطعه است که مانع بروز خطا در مراحل بعدی طراحی میشود. از نظر دقت نیز، مدلهای دستی نزدیکترین بیان هندسی به جسم واقعی را دارند. بهعنوان نمونه، اگر قطعه دارای تخلخل ناشی از فرآیند ساخت باشد، این اعوجاج در مدلسازی دستی نادیده گرفته میشود، در حالیکه در روش اتوماتیک ممکن است لحاظ شود.

فرمتهای رایج خروجی در این مرحله شامل STP، CATPART، SLDPRT و IPT هستند، البته سایر فرمتها نیز در مجموعه مشعل پویا قابل ارائه میباشند.

نقشه کشی

در برخی پروژهها، کارفرما نیاز به دریافت نقشههای اجرایی دقیق دارد تا مراحل ساخت و تولید با دقت بیشتری انجام شود. این اسناد شامل نقشههای مونتاژ، اجرایی و همچنین برآورد متریال مورد نیاز هستند. در نقشههای مونتاژ و ساخت، جزئیات لازم برای مونتاژ صحیح و دستورالعملهای مربوط به تولید نیز درج میشود.

فرمت رایج برای ارائه این نقشهها معمولاً PDF است، با این حال در پروژههایی که برش لیزری در آنها کاربرد دارد، فرمتهایی مانند DWG و DXF نیز مورد استفاده قرار میگیرند. تمام این فرمتها در مجموعه مشعل پویا به عنوان بخشی از خدمات اسکن سهبعدی و اپتیک، قابل ارائه و استخراج هستند.

تحلیلی و تحقیقی

در برخی پروژهها، نوع خاصی از خروجیها به شکل اسناد تحلیلی و تحقیقاتی ارائه میشوند. این نوع خروجیها که اغلب در قالب گزارشات نوشتاری و کانتورهای تخصصی تهیه میشوند، نوعی مستند علمی و فنی محسوب میگردند. این گزارشها معمولاً بر اساس شرایط و نیازهای خاص پروژه استخراج میشوند.

کاربرد اصلی این دسته از خروجیها در حوزههای آکادمیک، تحلیلهای فنی و همچنین بهینهسازیهای اجرایی است. بهینهسازی اجرایی شامل فرآیندهایی مانند مهندسی معکوس، مهندسی ارزش، و طراحی آزمایشات میباشد؛ سه رکن اصلی در توسعه و ارتقاء فرآیندهای صنعتی و مهندسی.

مجموعه مشعل پویا به عنوان یک مرکز تخصصی در حوزه فناوریهای پیشرفته، این دسته از خدمات را نیز با دقت و کیفیت بالا به مشتریان خود ارائه میدهد.

اجرا و تولید تیراژی

برای بسیاری از کارفرمایان، همکاری با مجموعهای که بتواند تمام مراحل پروژه را از ابتدا تا انتها بر عهده گیرد، یک مزیت بزرگ محسوب میشود. این موضوع باعث کاهش پیچیدگیها، صرفهجویی در زمان و افزایش هماهنگی در فرآیند اجرا میگردد. از این رو، مجموعه مشعل پویا تنها یک ارائهدهنده خدمات اپتیک نیست، بلکه ابزاری کارآمد برای تسهیل روند پروژه و تحقق اهداف کارفرمایان است.

کلیه خروجیها و اسناد نهایی پروژه، بهمنظور مستندسازی، بهصورت کاتالوگ و CD در اختیار مشتری قرار میگیرند. این کاتالوگها که درواقع همان راهنمای استفاده و مستندات پروژه هستند، اطلاعاتی نظیر ساختار فایلها و مشخصات فنی طرح را در اختیار کارفرما قرار میدهند و به درک بهتر از روند و محتوای پروژه کمک میکنند.

در برخی پروژهها، کارفرما نیاز به دریافت نقشههای اجرایی دقیق دارد تا مراحل ساخت و تولید با دقت بیشتری انجام شود. این اسناد شامل نقشههای مونتاژ، اجرایی و همچنین برآورد متریال مورد نیاز هستند. در نقشههای مونتاژ و ساخت، جزئیات لازم برای مونتاژ صحیح و دستورالعملهای مربوط به تولید نیز درج میشود.

فرمت رایج برای ارائه این نقشهها معمولاً PDF است، با این حال در پروژههایی که برش لیزری در آنها کاربرد دارد، فرمتهایی مانند DWG و DXF نیز مورد استفاده قرار میگیرند. تمام این فرمتها در مجموعه مشعل پویا به عنوان بخشی از خدمات اسکن سهبعدی و اپتیک، قابل ارائه و استخراج هستند.

پروتوتایپ و پرینت سهبعدی

پروتوتایپ و چاپ سهبعدی از جمله خدمات جانبی رایج در کنار اسکن سهبعدی به شمار میرود. در بسیاری از پروژهها، نیاز است که قطعه اسکنشده به صورت محدود و در تعداد پایین ساخته شود. برای انجام این کار، وجود یک فایل سهبعدی ضروری است—فایلی که با بهرهگیری از اسکنرهای پیشرفته، تهیه آن بهمراتب سادهتر و سریعتر شده است.

مجموعه مشعل پویا با تکیه بر دانش فنی و تجربه عملی، در زمینه ساخت نمونههای اولیه و پرینت سهبعدی نیز توانمندی بالایی دارد و این خدمات را با دقت و کیفیت بالا به مشتریان خود ارائه میدهد.

پشتیبانی فایلها و خدمات

پشتیبانی پس از ارائه خدمات، یکی از مهمترین شاخصهای مسئولیتپذیری و تعهد در اجرای پروژهها به شمار میرود. به این معنا که پایان پروژه، بهمعنای پایان ارتباط نیست. مجموعه مشعل پویا با ارائه پشتیبانی کامل، این اطمینان را به کارفرمایان میدهد که در تمامی مراحل پروژه، از آرامش خاطر و همراهی فنی برخوردار باشند.

پشتیبانی فایلها نقش مهمی در حفظ کیفیت خدمات دارد. در مواقعی که کاربران در استفاده از فایلها با مشکل مواجه میشوند، یا نیاز به فرمت دیگری از خروجی دارند، تیم پشتیبانی در کنار آنها خواهد بود. حتی در مواردی که فایلها گم شدهاند یا به هر دلیل قابل استفاده نیستند، امکان بازیابی و ارائه مجدد از سوی مجری فراهم است.

هزینه رقابتی با حفظ کیفیت

هزینه یکی از فاکتورهای مهم در تصمیمگیری کارفرمایان است، اما آنچه اهمیت دارد، تناسب میان هزینه و کیفیت خدمات است. مجموعه مشعل پویا بر این اصل پایبند است که ارائه خدمات با کیفیت، لزوماً نباید هزینههای گزافی به همراه داشته باشد.

کیفیت، بسته به سطح و نوع پروژه تعریف میشود، اما همواره تلاش شده تا با حفظ بالاترین استانداردها، خدمات در سطحی مقرونبهصرفه و رقابتی ارائه شوند. این به معنای ارائه بهترین کیفیت در مقایسه با هزینه در میان خدمات مشابه است.

عوامل مؤثر بر این هزینه و کیفیت، در بخش مزیتهای خدمات نیز شرح داده شدهاند و بهطور مستقیم بر تصمیمگیری کارفرمایان اثرگذار خواهند بود.

سطح حساسیت پروژه

همانطور که در بخش کیفیت نیز اشاره شد، پروژهها با سطوح حساسیت متفاوتی تعریف میشوند. این میزان حساسیت عمدتاً به نوع فعالیت پروژه و نیازهای کارفرما بستگی دارد. بهعنوان مثال، در پروژههایی که تلرانسهای ابعادی در حد دهم میلیمتر است، ضرورتی برای استفاده از کیفیتی با دقت صدم میلیمتر وجود ندارد.

چنین دقتی نهتنها حجم فایل خروجی را بهطور چشمگیری افزایش میدهد، بلکه موجب صرف زمان بیشتر توسط اپراتور و در نتیجه، افزایش هزینههای نهایی خواهد شد. انتخاب صحیح سطح کیفیت متناسب با حساسیت پروژه، نقش مهمی در بهینهسازی زمان، هزینه و منابع ایفا میکند.

سطح پیچیدگی پروژه

پیچیدگی پروژهها بهطور مستقیم با تعداد و نوع فیچرهای موجود در قطعه ارتباط دارد. هرچه یک جسم دارای فیچرهای بیشتری باشد، ساختار آن پیچیدهتر در نظر گرفته میشود. علاوه بر تعداد، نوع فیچرها نیز در تعیین میزان پیچیدگی نقش مهمی دارد.

بهطور جزئیتر، فیچرها دارای ضریب پیچیدگی متفاوتی هستند. برای مثال، یک استوانه ساده با سطح پیچیدگی پایین (در سطح ۲) در نظر گرفته میشود، در حالی که اشکال کروی یا نامتعارف، دارای ضرایبی بین ۳ تا ۵ بوده و بهمراتب پیچیدهتر هستند.

افزایش پیچیدگی ساختاری در قطعه، منجر به افزایش زمان پردازش، استفاده از منابع بیشتر و در نهایت افزایش هزینه پروژه خواهد شد. انتخاب درست و تحلیل دقیق سطح پیچیدگی، نقش مهمی در مدیریت هزینهها و زمانبندی پروژه ایفا میکند.